ブラシレスDCモーター

ブラシレス直流電子モーター、あるいはBLDCモーターは、外部モーターコントローラを介してDC電源によって駆動する電気的に転流されたモーターです。 ブラシ付きモーターとは異なり、BLDCモーターは外部コントローラーに依存して整流を達成します。 簡単に言うと、整流とは、モーター位相で電流を切換えて動作を生成するプロセスです。 ブラシ付きモーターには、回転あたり2回このプロセスを達成するための物理的なブラシがついていますが、BLDCモーターにはなく、それ故この名前が付いています。 設計の性質上、整流用のポールペアをいくつでも持つことができます。

BLDCモーターは、従来のブラシ付きモーターと比べて大きなメリットがあります。 ブラシがないとメンテナンスの必要性が少なくなるため、ブラシレスDCモーターは通常、15~20%の効率向上を実現し、すべての定格速度でフラットなトルク曲線を実現します。 BLDCモーターは決して新しい発明品ではありませんが、複雑な制御やフィードバック回路が必要になることから、その普及速度は速くはありませんでした。 しかし、半導体技術の最近の進歩や永久磁石の質の向上、そしてより高い効率への需要の増加により、多くのアプリケーションでブラシ付きモーターがBLDCモーターに取って代わる流れとなってきています。 BLDCモーターは、白物家電、自動車、航空宇宙、消費者、医療、産業オートメーション機器、計装など、多くの業界でその特徴を発揮しています。

業界ではより多くのアプリケーションでBLDCモーターを必要とする動きがあるため、多くのエンジニアたちはこの技術への切り替えが必要となってきています。 そして、モーター設計の基本は依然として適用されていますが、外部制御回路が追加されたことで、設計に関する考慮事項が新たにその要因に追加されました。 設計上の考慮事項のリストには、どのようにモーター整流のフィードバックを得るかがあります。

BLDCモーター転流の基礎

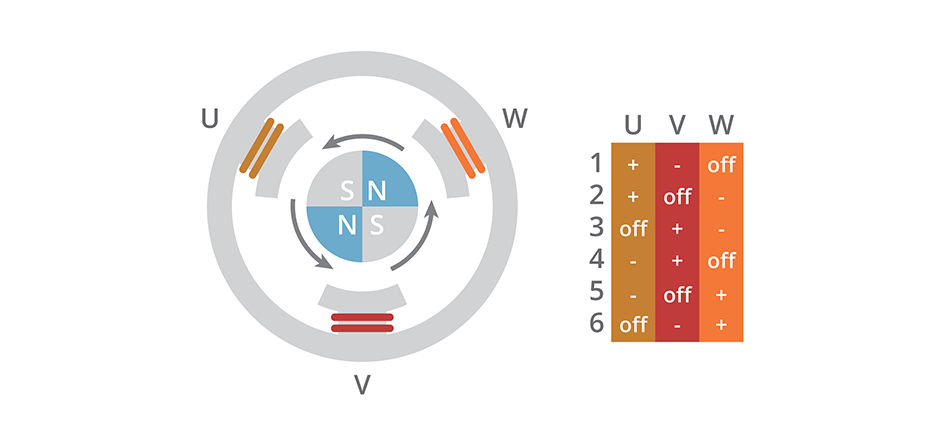

BLDCモーターのフィードバックオプションを掘り下げていく前に、なぜこれが必要なのかを理解することが重要です。 BLDCモーターには、単相、2相、3相の構成があり、最も一般的な構成は3相です。 相数はステータの巻線数と一致し、一方、ローターの極はアプリケーションに応じてどのような極数(偶数)にすることもできます。 BLDCモーターのローターは回転するステータの極によって影響を受けることから、3相モーターを効果的に駆動するためにはステータの極の位置を追跡する必要があります。 従って、モーターのコントローラーが、3つのモーター位相に6ステップの転流パターンを生成するために使用されます。 これらのステップ、つまり転流位相が、ローターの永久磁石がモーターシャフトを動かす要因となる電磁場を動かします。

BLDCモーター転流のための6ステップパターン

この標準的なモーター整流シーケンスを使用すると、モーターコントローラは高周波パルス幅変調(PWM)信号を使用して、モーターが観察する平均電圧を効果的に低減し、モーター速度を変化させることができます。 また、このセットアップでは、DC電圧源がモーターの定格電圧よりもはるかに大きい場合でも、1つの電圧源を広範囲のモーターに使用することができるため、設計上でかなりの柔軟性をもたせることが可能になります。 このシステムでブラシ付き技術よりも効率面でのメリットを維持するには、モーターとコントローラの間に非常に緊密な制御ループが必要です。

ここでフィードバック技術が重要になります。コントローラによってモーターの正確な制御を維持するためには、ロータに対するステータの正確な位置を常に把握する必要があります。 予想位置と実際の位置のずれや位相シフトは、望ましくない動向やパフォーマンスの低下につながる可能性があります。 BLDCモーターの整流でこのフィードバックを達成するのには多くの方法がありますが、最も一般的なのはホール効果センサー、エンコーダ、レゾルバがあります。 さらに、一部のアプリケーションはセンサーなしの整流技術に依存しています。

位置のフィードバック

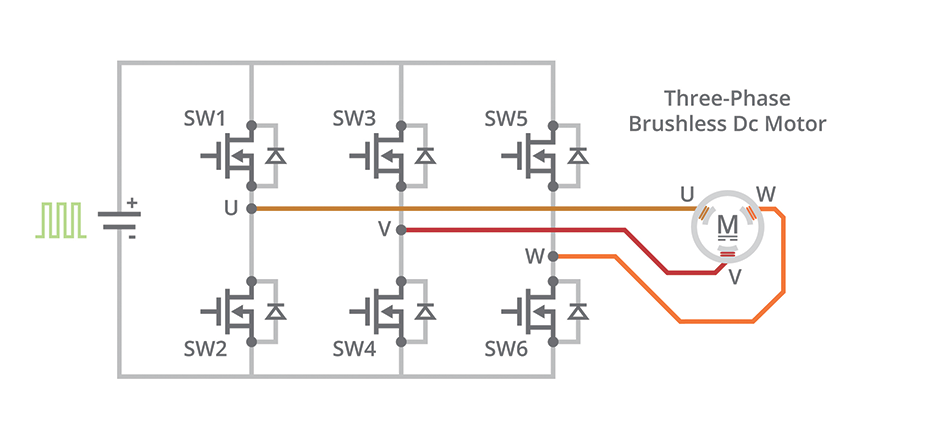

ブラシレスモーターが登場して以来、ホール効果センサーは整流のフィードバックによく使われてきました。 3相制御の場合、3つのセンサーのみが必要で、ユニットあたりのコストは非常に低くなります。 純粋なBOMコストの観点から言うと、整流を達成するための最も経済的なオプションです。 ホール効果センサーは、ローターの位置を検出するためにモーターのステータに組み込まれており、これはモーターを駆動するための3相ブリッジにあるトランジスタを切り替えるために使用されます。 3つのセンサー出力は、U、V、Wチャネルとして表記されます。ホールセンサは、BLDCモーターの整流に有効なソリューションですが、BLDCシステムのニーズの半分しか対応していません。

3相ブリッジドライバ回路

ホール効果センサにより、コントローラはBLDCモーターを駆動できますが、残念ながら制御は速度と方向に制限されています。 3相モーターの場合、ホール効果センサーは各電気サイクル内で角度位置のみを提供することができます。 ポールのペアの数が増加するにつれて、機械的な回転あたりの電気サイクルの数が増加します。 BLDCの使用がより一般的になるにつれ、正確な位置検出の必要性が増加します。 堅牢で完全なソリューションを保証するために、BLDCシステムは、コントローラが速度と方向だけでなく、移動距離と角度位置も追跡できるように、リアルタイムの位置情報を提供する必要があります。

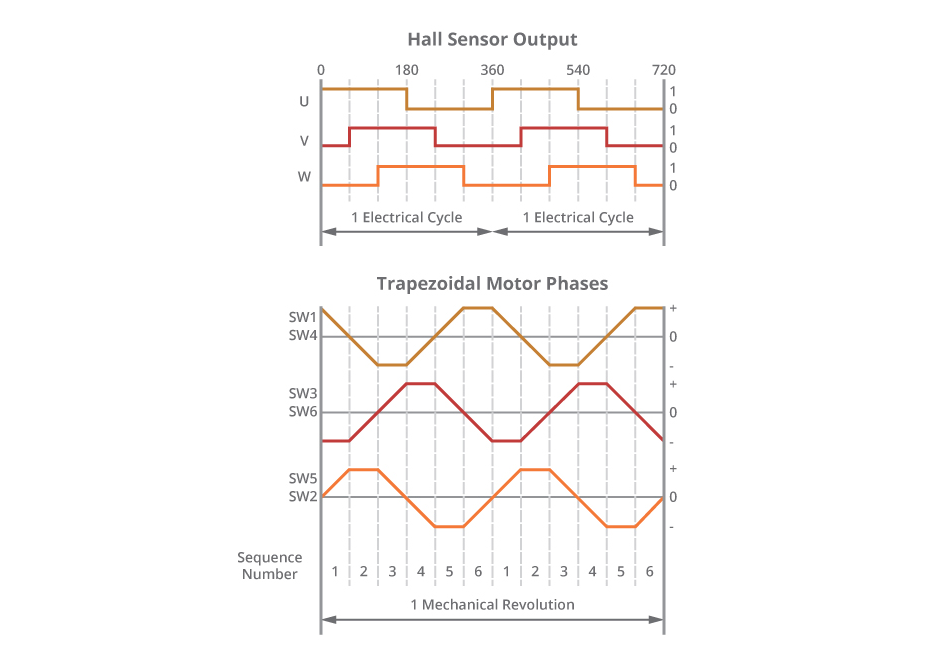

より緊密な位置情報が必要な場合の最も一般的な解決策としては、BLDCモーターにインクリメント回転エンコーダーを追加することです。 同じ制御フィードバック・ループ・システム内のホール効果センサーに加え、インクリメント・エンコーダーを追加することがよくあります。 ホールセンサーはモーターの整流に使用されます。そして、エンコーダーは位置、回転、速度、方向をかなり高い精度で追跡するために使用されます。 ホールセンサーは、各ホール状態での新規位置情報しか提供しないため、その精度は電気回転ごとに6つの状態に制限されており、その結果、2相モーターの場合は機械回転ごとに6つの状態になります。 数千PPR(1回転あたりのパルス数)の分解能を提供するインクリメント・エンコーダーと比較すると、4倍の数の状態変化へデコードできます。 これが、両方が必要となる明らかな理由です。

6ステップホール効果出力と台形モーター位相

しかし、モーターメーカーはホール効果センサーとインクリメント・エンコーダーの両方をモーターに取付ける必要があるため、多くのエンコーダーメーカーは、 単に整流出力を備えたインクリメント・エンコーダー(コミュテーション・エンコーダー)を提供するほうへシフトしていきました。 これらのエンコーダーは、従来の直交A/Bチャンネル(時には、回転ごとに1回のインデックス・パルス・チャンネルZ)と、ほとんどのBLDCモータードライバに必要な標準的なU、V、Wの整流信号を提供するように設計されています。 このことにより、ホール効果センサーとインクリメント・エンコーダーの両方を設置するという不要なステップが省かれます。

このアプローチのメリットには説得力がありますが、この方法には大きなトレードオフも存在します。 前述のように、BLDCモーターを効率的に整流するには、ローターやステーターの位置が既知でなければなりません。 つまり、コミュテーション・エンコーダーのU/V/Wチャンネルが、BLDCモーターの位相に対して正しくアライメントされていることにかなり注意して確認する必要があります。

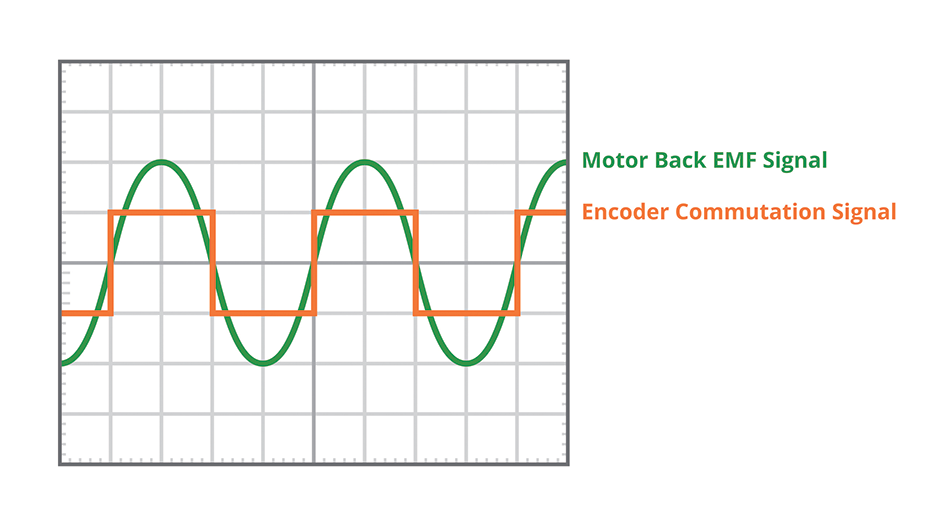

光学ディスク上に固定パターンを持つ光学エンコーダーと、手動で配置する必要があるホール効果センサーでは、BLDCモーターの正しいアライメントを達成するプロセスは反復的で時間がかかります。 この方法は、第二モーターとオシロスコープなどの追加の装置も含みます。 光学エンコーダーまたは複数のホール効果センサーのセットをアライメントするには、BLDCモーターを第二モーターでバックドライブさせる必要があります。 次いで、モーターが第二モーターによって一定速度で回転するにつれて、オシロスコープを使用して、3つのモーター相の逆起力(後起電力または後起EMFとしても知られる)を監視します。

エンコーダーまたはホールセンサーから生じるU/V/W信号は、オシロスコープに表示されるバックEMF波形と照合する必要があります。 U/V/WチャンネルとバックEMF波形の間に差異がある場合は、調整しなければなりません。 このプロセスは、モーターあたり20分以上かかる可能性があり、広範なラボ施設が必要で、このことは、BLDCモーターを使用する際の主なフラストレーションの原因となっています。

光コミュテーション・エンコーダーは、インストールの負担を1つの技術に集約できる反面、汎用性に乏しいというデメリットがあります。 光学エンコーダーは光学ディスクに固定パターンを使用するため、注文する前にモーターの極数、直交分解能、モーターシャフトのサイズを知っておく必要があります。

整流チャンネルとモーター位相の望ましいアライメント

容量性整流エンコーダー

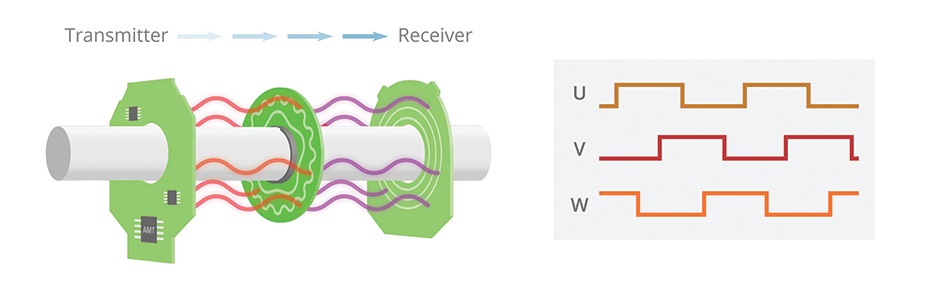

Same Skyは、AMT製品ファミリーで使用されている特許取得済みの静電容量技術に基づく拡張型コミュテーション・エンコーダーを提供することで、この両方の問題に対処してきました。 光学エンコーダーは非常に小さなLEDを使用して、特定の間隔でノッチのあるディスクを通して光を伝送し、出力パターンを生成します。 AMTエンコーダーの説明も似ていますが、LEDを通して光を送信するのではなく、電場を送ります。 光学式ディスクの代わりとなるのは、電場を変調する金属トレース正弦波パターンが含まれるPCBローターです。 変調信号の受信先は、専用ASICを介してトランスミッタに戻され、ここで元の信号と比較されます。 この技術は、信頼性と精度が高いVernierデジタルキャリパーと同じ原理を使用しています。

静電容量式エンコーダーの動作

AMT31シリーズとAMT33シリーズのコミュテーション・エンコーダーは、整流出力U/V/Wとインクリメント出力A/B/Zを提供します。 このエンコーダーは静電容量式ASICとオンボードMCUを含む設計となっており、デジタル出力を生成します。 ユーザーがボタンを1回押すだけでエンコーダーのゼロ位置をデジタルで設定できるため、非常に重要な機能です。 BLDCモーターを目的の位相状態にロックし、AMT One Touch Zero™ モジュールまたはAMT Viewpoint™プログラミングGUIでAMTコミュテーション・エンコーダーをゼロにするだけです。 これにより、モーターをバックドライブしたり、オシロスコープで出力信号を表示したりする必要がなくなり、組立プロセスにかかっていた時間から効果的に20分程度節約できます。

また、この静電容量技術により、直交分解能と整流出力を動的に調整できます。 AMT31またはAMT33エンコーダをAMT Viewpoint GUIに接続し、20の直交分解能(最大4096PPR)と7の標準極ペアオプション(最大20極)のリストから選択して、「Program」を押します。 これは開発においてメリットがあり、エンジニアはプロトタイプの変更を迅速かつ簡単におこなうことができるほか、 1つの在庫管理ユニット(SKU)を異なる解像度とBLDCポール数の複数のモーター制御に使用できるようにすることで、生産サプライチェーン管理をサポートします。 複数の分解能とポールペア数をサポートする各ユニットだけでなく、エンコーダーのハウジングは、簡単に組み立てられるように設計されており、 一般的に使用されるモーターシャフトの直径に合った複数の取付けオプションと複数のスリーブサイズがあります。

また、AMT Viewpoint GUIは、AMT31シリーズやAMT33シリーズのエンコーダーに前例のないレベルの設計サポートを提供します。 AMT Viewpointに接続すると、AMTエンコーダーの診断データをダウンロードして使用でき、現場での潜在的な故障やダウンタイムを回避できます。

結論

精度の高い厳密な制御ループにより、BLDCは多くの分野で優れた性能を発揮します。 精度が向上することで、消費電力の削減、高精度化の実現、BLDC操作でのエンドユーザーの制御の向上が見込まれます。 BLDCモーターは現在、手術用ロボット、無人自動車、組立ラインの自動化など、さまざまな用途に実装されていますが、その他の予想外の分野でもまもなく目にすることができるようになるでしょう。 BLDCモーター市場が成長しても、低コスト、高精度の位置検出フィードバックを提供する堅牢で効率的なモーターであるという要件は変わりません。 AMT31およびAMT33シリーズのエンコーダは、BLDCモーターと組み合わせると、開発や製造を合理化しながら、設置時間を大幅に節約できます。 Same SkyのAMTコミュテーション・エンコーダーには、高い汎用性、プログラム機能、わずか数秒でのゼロ設定、AMT Viewpoint GUIとの互換性があり、急速に成長するBLDC市場のニーズを満たすべく適切に調整されています。