この投稿では

1.温度管理手法

2.ファンの選択

3.その他の留意点

IoTとクラウドコンピューティングの進歩にともない、今日の設計では1平方インチ内により多くのセンサーやトランジスタ、プロセッサが詰め込まれ、搭載できるアプリケーションの数や機能を向上させています。

ところがこの密度の高さは、さらなる熱といった無用の副産物を生んでしまいます。よくある事ですが、このような設計における制限要因は、各コンポーネントの性能ではなく、過度の熱による制限である場合が多いのです。

電子部品の中でも特に半導体は、パフォーマンスが保証される温度の範囲内で動作するよう設計されているということを理解することが大切です。

例えば、一般的に受動装置などの部品自体から発生する熱が動作温度を上昇させ、デバイスの故障を招く場合があることを知るのも大事です。

温度管理手法

システムの設計において信頼性と正しい機能を確保するには、適切な温度管理手法を採用することが重要です。熱を取り除くことのできる基本的なプロセスは、伝導、対流、放射です。

- 放射は、理想的には間に障害物のない「黒体」の放射面と受光面を必要とするので、大半のシステムではほとんど効果がありません。

- 伝導式冷却は多くの場合もっともシンプルなソリューションで、部品の熱をプリント基板(PCB)を通して逃がすのに適しており、特に基盤の金属配線およびグランドプレーンがこの手法に対応した設計となっている場合に効果があります。

- 対流式冷却は部品が周囲の空気を温めることで発生する熱に依存しており、暖かい空気が上昇し、冷たい空気に入れ替わることで冷却します。効果の程度は部品の向きや、空気がどれほど容易に部品の周りを流れるかに左右されます。

一般的には、対流式冷却はPCB全体に広がった熱をより多く放出するために伝導式と組み合わされたり、集積回路などの部品の放熱のためにヒートシンクが使われる場合に利用されます。

この伝導式と対流式の組み合わせはエアフローが遮られない時は効果が高いですが、電子部品が格納装置に収められた場合は話がまるで違ってきます。

結果として、格納装置の通気性が非常によい場合を除き、自然対流による空冷方式は極めて低レベルな放熱以上の効果を上げるのに充分とはいえないでしょう。 これを受けて弊社は、アプリケーション冷却のための適切な強制空冷ソリューションと、これを達成するために必要なファンの型やサイズ、性能の分析をすることになります。

ファンの選択

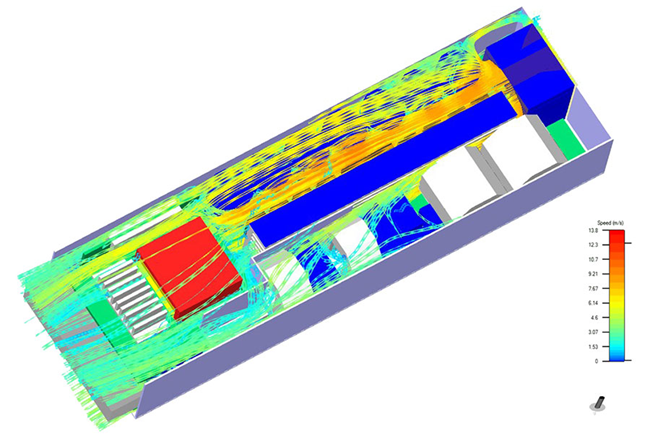

まず大切なのは、熱の発生場所と発熱量を理解することです。格納装置内およびPCB上に設置された熱センサーを使うことで、システムの熱解析を行うことができます。 システムのフローの抵抗(つまり入口から出口までにおける空気圧の低下)を測定することも必要です。これは圧力センサーを使うか、システムを空気室内に配置することで測定できます。 また以下の図のように、数値流体力学(CFD)を用いたモデリングにより、正確な解析を行うことができます。

数値流体力学(CFD)の例

最大許容温度上昇(ΔT)および放出すべき熱量(q)が分かれば、システムの冷却要件を満たすのに必要なエアフロー(Q)は単純な方程式を解くことで求めることができます。

Q = [q/(p x Cp x ΔT)] x 60

決まった温度(例えば26℃)における大気熱(Cp)および大気密度(p)を定数で置き換えれば、方程式は以下のように単純化されます。

Q = 0.05 x q/ΔT

Qの単位は立方メートル/分(CMM)となります。

またはQ = 1.76 x q/ΔT

Qの単位は立方フィート/分(CFM)となります。

必要な空気の流れの数値が計算できれば、これをファンの仕様とマッチさせるのは容易です。

ファンの仕様は、通常は製造者が静圧でのエアフローのグラフとして提供しています。

しかし静圧はエアフローのない格納装置内での大気圧であり、先に記したエアフローの抵抗(あるいは背圧)は考慮されていません。

この現実世界の問題を解決するには、異なるエアフロー率ごとに背圧を測定し、交わる点が必要な動作ポイントとなるようグラフに描写するか、

または通常の状態で必要な静圧エアフローを50%上回って動作し、誤差を考慮に入れて最大で必要な性能の倍の能力を持つようファンを過剰仕様にする場合もあります。

もちろん、設計の初期段階で冷却要件を検討するのであれば、重要部品のほうに空気を流し、空気の出入口がかさばる部品で妨げられないようにすることで、

システムのインピーダンスを軽減しエアフローを最適化するよう、措置を講じることができます。ファンの選択におけるさらなる留意点(ファンのタイプ):軸流ファンでは空気の出入りが同一の方向で生じるため、

低い静圧のシステムでは多量のエアフローに適しています。対して遠心ファンのように、

空気の出入りが異なる方向に吐き出されるファンは空気を圧縮する効果があるため、より高い静圧環境下でのより少量のエアフローに適しているといえます。

詳細については、軸流ファンと遠心ファンの比較 – その違いは?のブログ記事をご覧ください。

さらに、ファンを選択するとなるとファンのベアリングの種類も重要な考慮事項となります。

使用されている最も一般的な技術には、スリーブベアリングまたはボールベアリングの2つがあります。

スリーブベアリングは衝撃抵抗が高く、そのシンプルなデザイン性から、この2つの選択肢ではより対費用効果が高くなります。

しかし、ベアリングの摩擦による回転摩擦の増加、振動、傾斜の問題という欠点や、ボールベアリングと比較して一般的に平均寿命が短くなります。

一方、ボールベアリングでは、スリーブベアリングで見られる、振動、傾斜、摩擦の問題の多くが解決されています。

さらに、スリーブベアリングと違ってあらゆる角度において動作することができ、携帯デバイス用に最適です。

ただし、ボールベアリングファンは、スリーブベアリングファンと比べると、衝撃抵抗がより少なく、音が大きく、より複雑で高価になります。

上記で説明した2つのベアリングタイプが抱えるデメリットに対処したのが、Same SkyのomniCOOL™ システムです。

omniCOOLシステムは、高度なスリーブベアリングのファンの製品ラインで、磁気構造または強化型スリーブベアリング設計を組み込み、摩擦、傾斜、揺れ、ノイズを大幅に低減します。

これらの機能と改善された性能、さらに向上した動作寿命を組み合わせたomniCOOL システムは、従来のファンベアリング技術と比較して対費用効果が高く、より高い性能をもつソリューションとなっています。

その他の留意点

選択プロセスはこれだけではありません。ファンの設計者は電気ノイズや可聴ノイズ、またファンの制御法についても考慮する必要があります。 可聴ノイズは複数の要因に依存しますが、一般的には必要とされるエアフローで決まります。遠心ファンまたは送風型ファンは、通常、軸流ファンよりノイズが大きく、 また発生するエアフロー量が同一であれば、大径ファンを低速で動作させるほうが、高速で動作させる小径ファンよりも静かです。 電磁妨害(EMI)はファンのモーターにより発生しますが、DCファンを使用すると、通常は電源リード線で伝導EMIに限定され、通常はフェライトビーズやシールドで抑制することができます。システム内の密度が上がり続ける中、システムの温度管理は重大な懸念事項となっています。 システムの熱解析を正しく行い、適切な冷却方法を選択することは、重要部品が動作中に過熱、故障するのを防ぐために不可欠です。 アプリケーションの多くでは、DCファンによる強制空冷は過剰な熱を取り除く効率的な方法となりえます。 しかし多くの仕様や機能のファンを選ぶことができる現在では、ファンの性能がシステムのニーズにどのように適合するかを理解することが不可欠です。