この投稿では

1.熱伝導率とは?

2.熱抵抗とは?

3.様々な種類の熱界面材料について

4.概要

温度管理について議論する際には、ファン、ヒートシンク、ペルチェデバイスに多くの注目が集まり、そのため、

これらの組み合わせが重要であることを見落としがちです。熱界面材料(TIM)は、これらの他の熱管理方法が最高の効率で動作することを保証するものです。

TIMとは、基本的には、2つの表面間の熱抵抗を減少させる材料のことです。

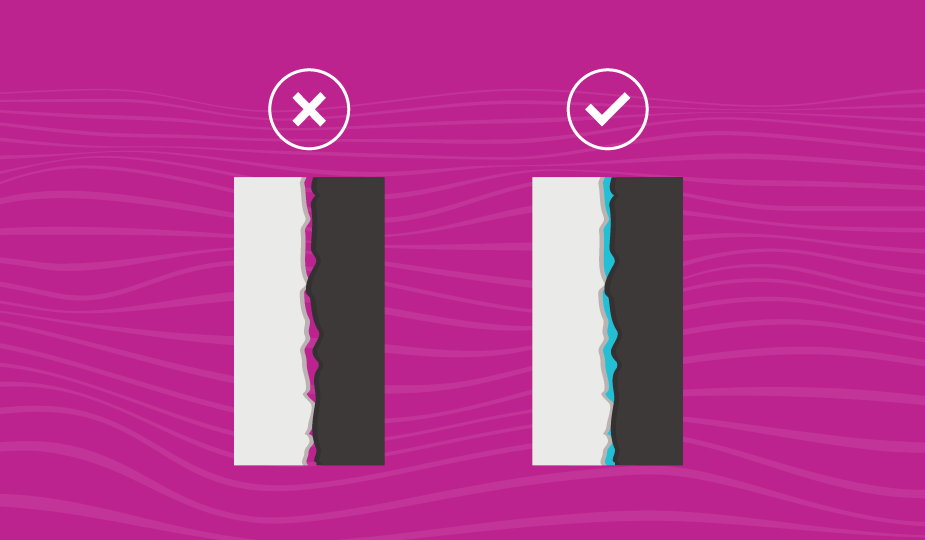

表面は完全にフラットまたは滑らかではない場合があることから、二つの表面の間にエアギャップや空隙があり得ます。

この材料の目的は、これらの顕微鏡レベルのギャップを、空気よりも熱伝導率の高い物質で埋めることです。

TIMは、放熱器(電力トランジスタなど)などの熱を発生するコンポーネントから、放熱器(通常はヒートシンク、熱電冷却器、またはそれらの組み合わせ)

へ最も効率的に熱伝達を達成するため、熱伝導率を改善する様々な材料の1つとして利用できます。

熱界面材料は、2つの表面間の顕微鏡レベルのエアギャップを埋めるのに役立ちます

熱伝導率とは?

このような顕微鏡レベルのギャップを埋めることが、熱伝達にいかに役立つかについて正確に理解するには、まずは熱伝導率を理解することが重要です。 この用語が示唆するように、材料の熱伝導率は熱を伝達する能力であり、特定部品のサイズには依存しません。 これは通常、W/m℃またはW/m*Kといった面積に時間をかけたもので電力を割った単位で測定されます。ケルビンスケールでの1単位は1℃に相当します。 この計算を行うときの唯一の懸念は、絶対値ではなく温度の相対的変化となることです。

放熱については、熱伝導率が高いほど良くなります。熱伝導率の低い材料での熱伝達は、伝達率が低く、熱伝導率の高い材料では伝達率が高くなります。 これらを視野に入れると、空気の熱伝導率は、わずか0.0263W/m*Kで、これは熱界面材料の熱伝導率よりも約2桁も少ないといえます。 パッケージとヒートシンクの間にエアギャップが存在すると、放熱が妨げられます。 空気よりもはるかに高い熱伝導率を持つTIMでこれらのギャップを埋めると、より良い熱伝達を促進することができます。

熱抵抗とは?

逆に、熱インピーダンスまたは熱抵抗とは、特定部品の形状に依存し、温度の単位を電力で割った、ワットあたりの摂氏です。 これは設計目的では、より有用な単位とされています。 熱抵抗についての詳細は、温度管理の概要とヒートシンクの選択方法に関するブログで解説されていますが、ここでは簡単に見ていきます。 熱抵抗はC/Wという単位で、放熱した電力1ワットあたり、接合部が摂氏で何度暖かくなるかを計算します。 したがって、20C/Wで測定された抵抗を通して、3ワットの電力を伝達する接合部は、周囲温度と比較して摂氏60度上昇します。 多くの場合、熱抵抗の値は、特定の媒体(例えば、ヒートシンクのなしの空気へ放出するTO-220パッケージ)がある、特定領域について引用されます。

他のデバイスと統合されたデバイスの場合、新たな熱抵抗が与えられます。 この熱抵抗は、2つの表面の間にパーフェクトな接続が存在すると仮定されがちですが、しかしながらそうではありません。 このような状況では、熱界面材料を使用して、可能な限り理想的な条件を作り出します。 この方法は助けにはなりますが、TIMの熱抵抗を計算に含める必要があるため、複雑さのレベルが増します。 熱界面材料は2つの物体間の熱抵抗を低下させますが、一方、それ自体が熱抵抗を持っているという、皮肉なことになっています。 この熱抵抗の量は無視できませんが、2つの物体間の熱抵抗は、それを考慮しても大幅に減少します。 使用されるTIMのタイプによって、この熱抵抗は、TIMの厚さやそれが使用される表面積に応じて検討するか、計算する必要があります。

特定のアプリケーションで考慮する必要がある一般的な熱インピーダンスパスの基本的な図

様々な種類の熱界面材料について

熱界面材料は、ゲル、グリース、ペーストから熱界面材料パッドに至るまで、さまざまな形態で提供されます。 一般的に、ゲルやグリースなどの熱界面ペーストは、優れた熱伝導率と高い柔軟性を持ち、より大きなギャップをより良く埋めることができます。 しかし、その表面のエリアに応じて、むらなく塗布することが難しい場合もあります。 例えば、ペーストをたくさん塗布しすぎると、全体的な効果が低下する可能性があります。 逆に、ペーストの量が不十分であると、熱界面の有効性が損なわれる可能性があります。 また、優れた熱伝導率を提供する金属ベースのペーストは、押し出されたり、誤ってPCB上にこぼれたりすると、電気的損傷を引き起こす可能性があります。 セラミックや炭素ベースのペーストは、その点、使用自体は「安全」ですが、金属ベースペーストの代替品となるほど熱効率的ではありません。

一方、熱パッドは、多くの材料でもありますが、非シリコンまたはシリコンエラストマーから作られた固体のTIMです。 例えば、Same Skyの熱パッドは、元来粘着性があり、電気的に絶縁されており、1.0~6.0W/m*Kの範囲の熱伝導率を持っています。 ペーストの上に熱界面パッドを使用すれば塗布がはるかに容易になります。 Same Skyでは、ペルチェ・デバイスのプロファイルに合わせてあらかじめ切断されています。 パッド材を大型シートで購入し、サイズを小さくする必要はなく、組み立て時の利便性を上げ、時間を節約します。 これらのパッドは、熱ペーストと比べてむらなく適用することができ、飛び散りもなく、再利用も可能です。

しかしペーストは、ユーザーが多種多様な異なるデバイスを扱う標準ではないアプリケーションで人気があります。 必要となる異なるサイズの熱パッドをストックすることは困難だからです。 また、熱ペーストは、さまざまな小さなプロジェクトに使用できる小型で安価なチューブタイプで簡単に購入することができ、 適切なサイズにするのに時間をかける必要もないので、趣味として使う方にも非常に人気があります。 以下は、さまざまな熱界面材料オプションを要約して比較した簡単な表です。

| サーマルパッド | ペースト/ グリース |

熱接着剤 | フェーズ変更材 | |

|---|---|---|---|---|

| 説明 | 特定アプリケーションのサイズの形状になったパッド。 | 粘度の異なる液体。 | ペーストに類似していますが接着性があります。 | 室温では硬く、高温で柔らかくなります。 |

| 価格(通常) | 中等度 | 安価 | 安価 | より高価 |

| むらのない適用 | 高い | 中等度 | 中等度 | 低い |

| 接着剤 | あり | なし | あり | なし |

| 導電性 | なし | 時々 | なし | なし |

| 利点 | 同じデバイスで作業する場合、簡単に適用でき、むらのない結果が得られます。 | フレキシブルな使用法シナリオ。 | フレキシブルな使用法シナリオ、機械的サポートの必要性の低減。 | 室温でも容易に作業でき、温めるとよりきれいに流れ、隙間を埋めます。 |

| デメリット | 1回の塗布では使いにくい。 | 飛び散り、短絡の可能性。 | 飛び散ったりくっつく。 | 熱パッドよりも高価で飛び散る。 |

概要

効果的な温度管理は、さまざまなアプローチやソリューションにおいて様々な課題を抱えています。 全体の一部としての熱界面材料の重要性は無視すべきではありません。 プロトタイピング、生産への移行、趣味用の熱界面材料の使用など、それが必要な理由と作業方法に関する十分な知識があれば、 デバイスの放熱性能にはっきりとした違いをもたらすことができます。