技術解説 詳細設計2 ~#1設計~

ブラシレスモータドライバの設計事例

詳細設計2 ~#1設計~

バラック機にて検証確認した内容を盛り込んで本番の量産製品を想定したプロト(#1)としての回路設計に入ります。

※ポイント

どんなに入念に机上設計を行ったとしても人間は必ず、見落としやミスをします。

100時間机上確認を行うよりも、面倒ですが、バラック機を製作して実際のモータ動作実験を行うことでポカミス、配慮不足などの洗い出しが出来て結果的に設計品質が向上し「設計やり直し」などの後戻り作業の無駄やロスを無くすことが出来ます。

これは、流行りの言葉で言うと「リスクマネージメント」です。

量産設計時に配慮したいポイント

基本回路は、バラック機をベースにします。量産機は、商品を目指すものなのでより商品の魅力、コスト力を持たせる様に回路設計、部品選定、配線作業をやりながら配慮しておくコツがあります。

回路図を書いてゆく際のポイント

●ポンチ絵で構わないので、実際に使う部品や基板をイメージしてレイアウト配置しながら結線して行く。

●信号が伝達していく経路をイメージしながら部品配置配線する。

●実基板をイメージして信号チェックpad、GNDpadなどの配置を忘れない。

●GND分離、信号分離、電源分離の配慮をする。

期待できる効果

⇒後工程の基板レイアウト、デザインで悩む手間が省かれスムーズへ入れる。

⇒回路技術者の目で信号、電流の流れなどにも配慮が行き届くので完成した基板での予期しない不具合(寄生容量、ノイズ影響など)が防げる。

一般にハード回路設計とプリント基板設計は異なる専門分野になるため、回路設計者のイメージが基板設計者に伝わないことが多く、基板修正、作り直しのトラブルが何度も発生してしまうケースが多い。

そういったロスを削減するためにも、上流工程の作業者は、次工程のことを考えて設計すると割合にトラブルが削減できます。

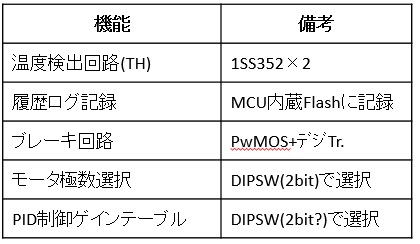

構想設計時からの変更/追加内容点

●USBインターフェース;

将来MCU型番が廃止になって代替えMCUに交換することも配慮して、USB Host機能内蔵でないMCUも使用できる様にUSB-UARTシリアル変換ICを使用する。

※USB Host機能内蔵は、製品が少ないため。

●MCUの品番変更;

USB内蔵MCUでなければ、同メーカ製の同シリーズ中により安価な下位製品があり変更する。

旧)LPC11U35FHI33 ⇒ 新)LPC1114FHI

※パッケージは、同じQFN33

変更した内容はバラック機確認を忘れずに!

面倒でも回路、部品を変更した場合は、バラック実験で実機確認して効果実証することが肝要です。

完成した#1回路図