技術解説 詳細設計3 ~基板デザイン~

ブラシレスモータドライバの設計事例

詳細設計3 ~基板デザイン~

schematic図(電気回路図)が完成したら、次の工程、基板設計工程に入ります。

基板設計時に配慮すべきこと

基本回路は、バラック機をベースにしますが、量産機は、商品を目指すものなのでより商品の魅力、コスト力を持たせる様に回路設計、部品選定、配線作業をやりながら配慮しておくコツがあります。

代表的な配慮ポイント

●信号の流れ、GND分離、信号分離、電源分離を意識する。

⇒回路設計者と会話しながらデザインを進める。

●後工程となる基板製作業者と相談し最低限設計ルール、製造方法を把握しておく。

●信号チェックpad、GNDpadなどの配置を忘れない。

●配線が通しやすいと言って、無暗に積層数を増やさない。

⇒一層増えると、いくらコストupするかをきちんと把握し開発チーム全員に情報共有し、適した積層数にする。

●基板サイズとマテリアル材質、Cuメッキ箔厚などは、基板コストに直結しますが、基板サイズの大小も製品の特長(付加価値)にもなるので 開発チーム全員で協議して決定する。

●メッキ被覆率の配慮

⇒配線も何もない領域だからと言ってメッキ無しにした場合、細い信号線などは、横方向からのエッチング喰われで断線してしまう。

⇒何もないエリアは、できるだけベタGNDなどにする。基板熱抵抗が下がる(放熱性が良くなる)ことと、信号やノイズ干渉が軽減される効果が期待できる。

●信号配線は、不用意に曲げ回数を増やさない。

⇒信号線は「曲げない、できるだけ太く」が鉄則。

●熱を持つドライブアンプ部品の直下(裏側)には、できるだけ部品を置かない。

⇒ユーザが基板裏側に放熱板を取り付けて、放熱することは良くあるので放熱版の取り付けスペースを空けておく。

検図、検証

検図、検証を如何にきちんと行うかが、出来不出来を分けるポイントになりますので最も重要な工程になります。

●検証は、EDA CADに不随しているデザインルールチェッカでの 合否だけに頼らない。

⇒複数人の目による人間での検証も効果大。

⇒ネットリストも作成し、 回路技術者にも参加して貰い問題はないかをチェックする。

●デザインレビューを行う

⇒複数人でのチェックを行うことでポカミスなどは減らすことができる。

⇒会議録、エビデンスは必ず残し、設計ノートと一緒に保管する。

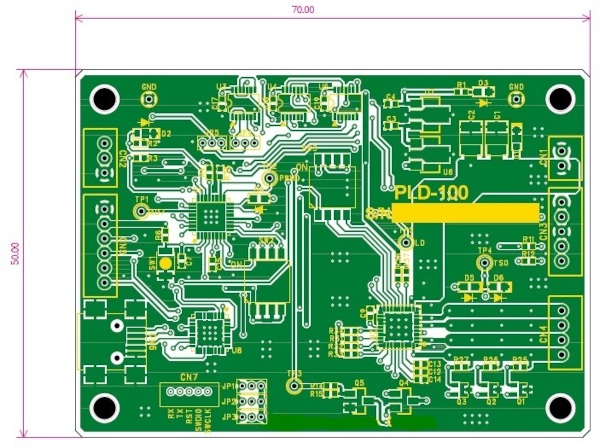

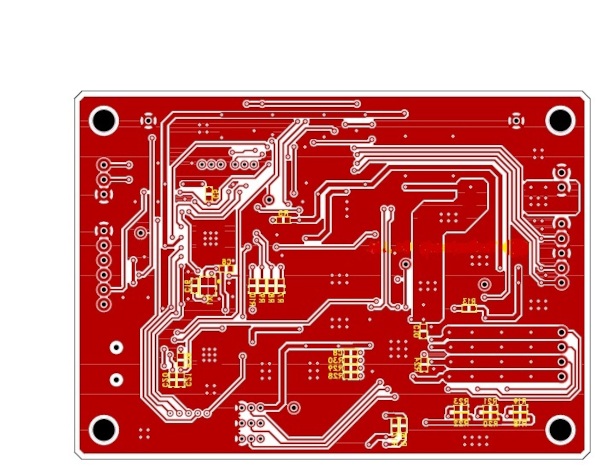

完成した#1基板デザイン図